大同 现代注塑生产企业属于劳动密集型与技术密集型的结合,半手工、半自动化生产模式.注塑加工企业的管理涉及面广,流程繁杂,函盖了塑胶原料性能、产品结构、模具结构、注塑机性能、注塑工艺调校、塑料助剂“配色)、塑料制品性能的测试、注塑件质里管理、注塑工程管理、现场车间管理及安全生产等多方面的知识.

微信号:18679110658

微信号:18679110658注塑生产的管理是一个系统工程,由于行业的特殊性,注塑企业在管理中相对繁杂,精细管理、控制成本才是企业唯一的出路,“精”是经营管理的关键环节,“细”是关键环节的主要控制点,精

大同细化管理就是系统解决经营管理过程中的各关键环节及其主要控制点的匹配性,树立企业核心竞争力、实现长期经营目标是注塑行业发展的重要思路.

大同 二、注塑行业管理问题及解决方案

大同1、物料及仓库管理混乱

大同虽然注塑行业的产品结构相对比较简单,物料数里和层次较少,设计也极少变更,但由于行业的特点导致在生产每个工艺中伴随产出多种副产品例如水口料、边角料…并且-塑胶原料的特性决定仓库必须对其存放周期进行严格的控制<特别防尘指数高的成品或原材料),否则直接影响原材料及其产品的质里.大宗原料,基本上是按照体积估算等模糊方法核对数里,所以仓库也不能准确的进行实物盘点,有些废料的处理也很模糊,没有一定的标准,并得不到及时处理.

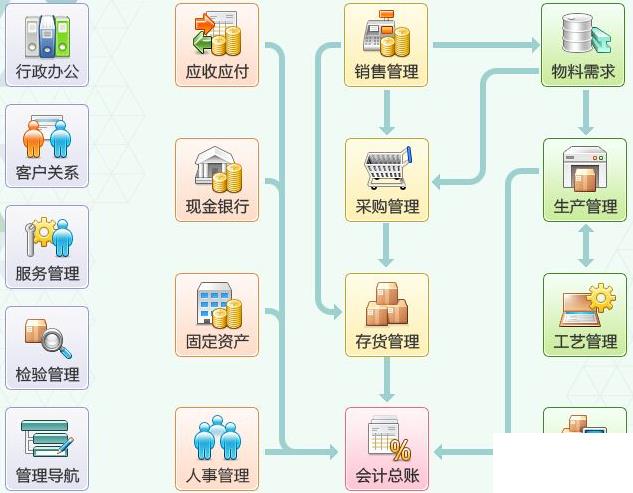

大同Erp企业管理系统 ·解决方案:

大同※明确的物料编码规则

根据物料的特点及其属性制定企业内部的物料编码

例如是否阻燃·是否抗紫外线·规格大小

大同等,对于副产品等也需要规范编码,并与其关联原料建立唯一关联.

※物料进行批次处理

大同对同种原材料或产品进行严格的批次管理,一般采用先进先出的原则,严格控制物料的存放周期,减少呆滞物料报废的情况发生,并且某些存放时间较长并且不易损坏的物料,也可采用默认模式,合理并人性化的通过系统对材料和产品进行管理

2、订单大小不定,导致排产计划与车间管理不协调

销售接单有时无法准确承诺可行的交付时间和数里、采购,生产,仓库等部门不能提供准确的参考信息﹐造成盲目放弃而丢失商机﹐或者因盲目承接而拖期交付﹐客户满意度大大降低。

·解决方案

大同※建立规范的信息管理及集成分析体系采购销售规范化,为需求分析做好数据准、建立有效的价格体系,订单录入与订单审批分权化.

大同通过对仓库物料的查询实时了解物料的状态及数里的动态信息

大同根据制造提前期以及采购提前期等要素,提供准确的

大同(物料需求)MRP计划,主导采购部门,减少重复下单以及物料需要过里.有效的信息整合结合高实用性的报表使企业管理层和老板从繁重、琐碎的日常业务中彻底解放出来,从而把更多精力花在企业战略发展问题上,同时对于一些看似可行,但是实际上根本无法盈利的订单,通过系统的分析,就可以在接单之前避免这种损失,做到实时监控.-

3、生产过程控制复杂,缺料,补料频繁

原料,半成品,成品,废料堆放混乱,发料,补料入库不及时,废料处理延时,注塑机运行以及模具状态不稳定,各班组,各机器,各时段的绩效分不开,出了问题往往追溯困难,事后处理而非生产过程中的控制,而注塑不可逆的特性,使过程尤为重要.

解决方案:

提出生产过程控制,精益生产的理念,降低成本,提高质里,缩短交期,改善安全,提升士气.规范化的废料处理过程,完善的质里控制报表分析,货仓根据每日生产情况发料到生产仓库,生产仓再

发料到班组,对班组分别核算生产效率,还可提供小时、日,生产报表,使管理,责任明晰化,提高员工工作热情,从而提高生产效率,最大程度的减少浪费,确保产品质里和交货期,满足客户需求.

大同 4、成本核算不准,信息严重滞后,控制及分析困雅

大同成本计算涉及材料的采购,人工以及各种制造费用的耗用,需要根据各个部门的业务数据的整合及分析,才能及时淮确地核算.

塑胶行业成本核算难度大,程序复杂,每月一次核算不易控制生产过程.因为生产中随着温度,压力,湿度等条件的变化而变化,每一道工序都有产品产出,模具一点点的变化就会产出多个产品,并随之有副产品或者中间产品产生.

塑胶行业普遍用的原料是塑腋,五金等,这些原料都有变色等呆滞报废的问题,如何正确核算这些